本大会が行われたのは2023/7/30(日)のことで、開催からおよそ1カ月以上を経てやっと重い腰を上げて記事を書くことになった。

というのも、なぜ出場に至ったかという経緯とともに結果報告としたかったのである。

しかしながら、少々重い命題とならざるを得ず読者の読む気にもならないと思うので当日の動きや作戦、結果、所感等を述べて今後の参考としたい。

■目次

・大会前日~当日の流れ

・事前戦略

・実際の走行と結果

・所感、取りうるべき対策

■大会前日~当日の流れ

まず、大会前日まで私は地元に帰っていたので前日入りでの車検を受けることができなかった。

初出場では前日車検がお勧めとのことだったがこれが叶わないとなると当日朝からバタバタと準備するほかないのか。

空港を17:10に到着し、ミュースカイで最寄りまで行き、車に車両を載せて急いで鈴鹿サーキットまで向かった。

入場パスがあれば夜の出入りも許可してくれるかもしれない、というあわよくばを狙って。

結果的に無事入場できたのでひとまず安堵した。

後にピットへ車両を運び込んで整備しその日は駐車場で一晩を明かした。

ピット到着、整備

当日朝はKV-40の車検から始まる車検と同じくらいの時間からサーキットを歩いて路面状況などを見る時間を設けられていたが、生憎私のチームは私と兄の2人だけなので車検を通すので精一杯だった。

特に不安だったのはハンドルのスイッチ機構とブレーキチェックであるがそこも何とか通過した。

どちらかというと問題になったのはグローブに穴が開いていたことだった。

車検のねーちゃんはかなり不愛想で興味なさそうに仕事をしていてあまり気分のいいものではなかったがこちらも多少甘く見ている部分があったのも確かで、危うくグローブごときで出場辞退する羽目になりかけたので後進におかれてはツナギやヘルメットについても気を付けていただきたい。

車検も終われば後はやることも多くなく、今回の大会出場前にTwitterでやり取りさせていただいたユウタ氏(https://twitter.com/yut_s_e_vehicle)にあいさつをいただいて、車両についての情報を色々とお聞きさせていただいた。

とかくene-1ではエコデンレースよりも出場者の本気度とレベルが段違いなのでやっていることは理解できるがいざやれといわれたらそう簡単ではないレベルの事をされている。

まだ完走もできるかわからない私にとって途方もなく先を行く存在であるユウタ氏に仲良くしていただけているのは本当にありがたい事だと思うと同時に自分のものづくりレベルの低さを思わざるをえなかった。

そんな感じで打ちのめされつつ自分のピットに戻ってやることをやったりして第一走目がスタートする。

車輌番号は7番だったが走行順は並びが早かった順。

両隣は過去に上位に入っているチームだったので恐れ多くも先に並ぶなど考えたくもない。

ノロノロ走るわが車両は後からでいいのだ。

そんな感じで1~3走目まで出走した。

大会運営で気になる点というか、少し考慮が必要だと感じる点としてはチェッカーを受けた後の帰途で出走する車両とぶつかりそうになることだ。

車線がクロスするようになっているため2走目の帰途でぶつかりそうになったのがヒヤリハットとしてあったためそのあたりを今後考慮されたい。

最終的な総合順位としては62位/100台というものだった。

また、3走目は完走しきれなかったため失格の扱いとなる。

■作戦について

事前の練習走行とギヤ比を考慮してある程度実戦での想定をしていたため作戦は立てやすかった。

総電力量の算出

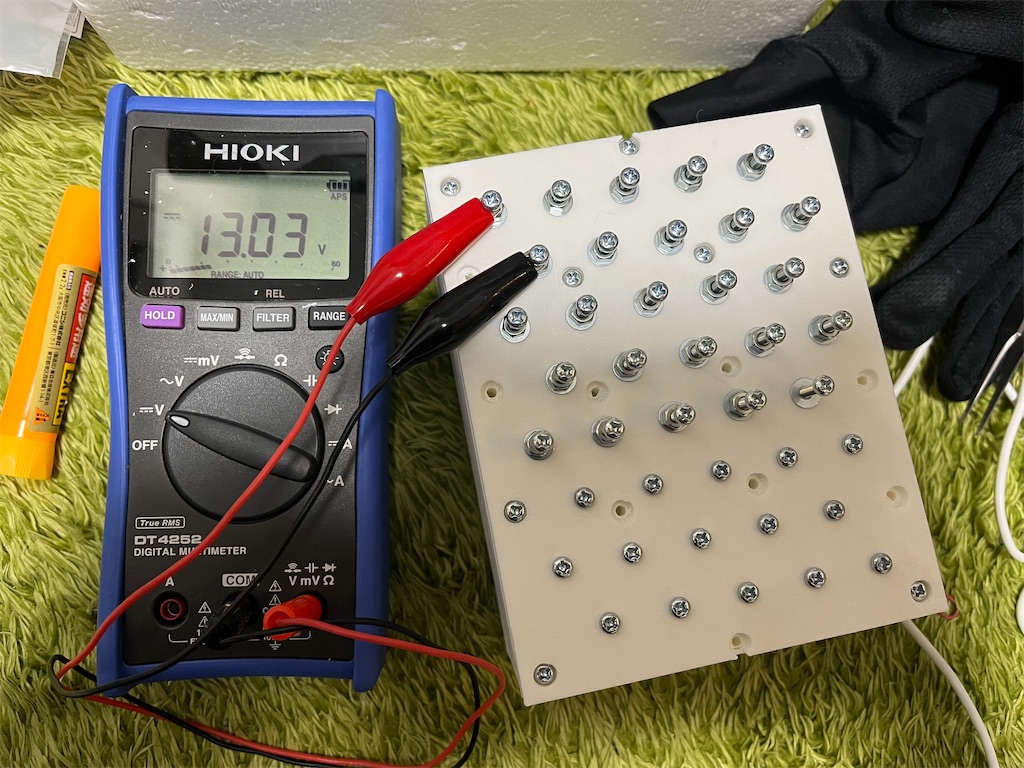

まずバッテリーの全エネルギー(総電力量)を算出する。

エネループ1本 約2000mAh × 1.2V = 2.4Wh

2.4Wh × 40本 = 96Wh(総電力量)

従って鈴鹿サーキットを3周で96Whなので1週32Whに抑える必要がある。(理論値)

参考にさせていただいた車両OR-3(浅田研究室)の1週当たりの消費電力量がおおよそ21.4Wh程度であるということなのでその3倍の64.2Whが鈴鹿サーキットを走っている車両の電力量の実力値ということになる。

つまり、約30%程度の電力は何かしらの要因にて取り出すことが不可能であることが推察できる。

100 × ( 96 - 64.2) / 96 = 33.125%

で、それらを考慮しつつ練習走行で実際に限界まで走行した際の総電力量を見ると64Wh程度であった。

従ってOR-3と私の車両の結果が一致するため本番でも同様の結果となる事が予想される。

これらを考慮しおおよそ1週20Whに抑えることを目標とすることで多少の調整幅を持たせつつ走行することとする。

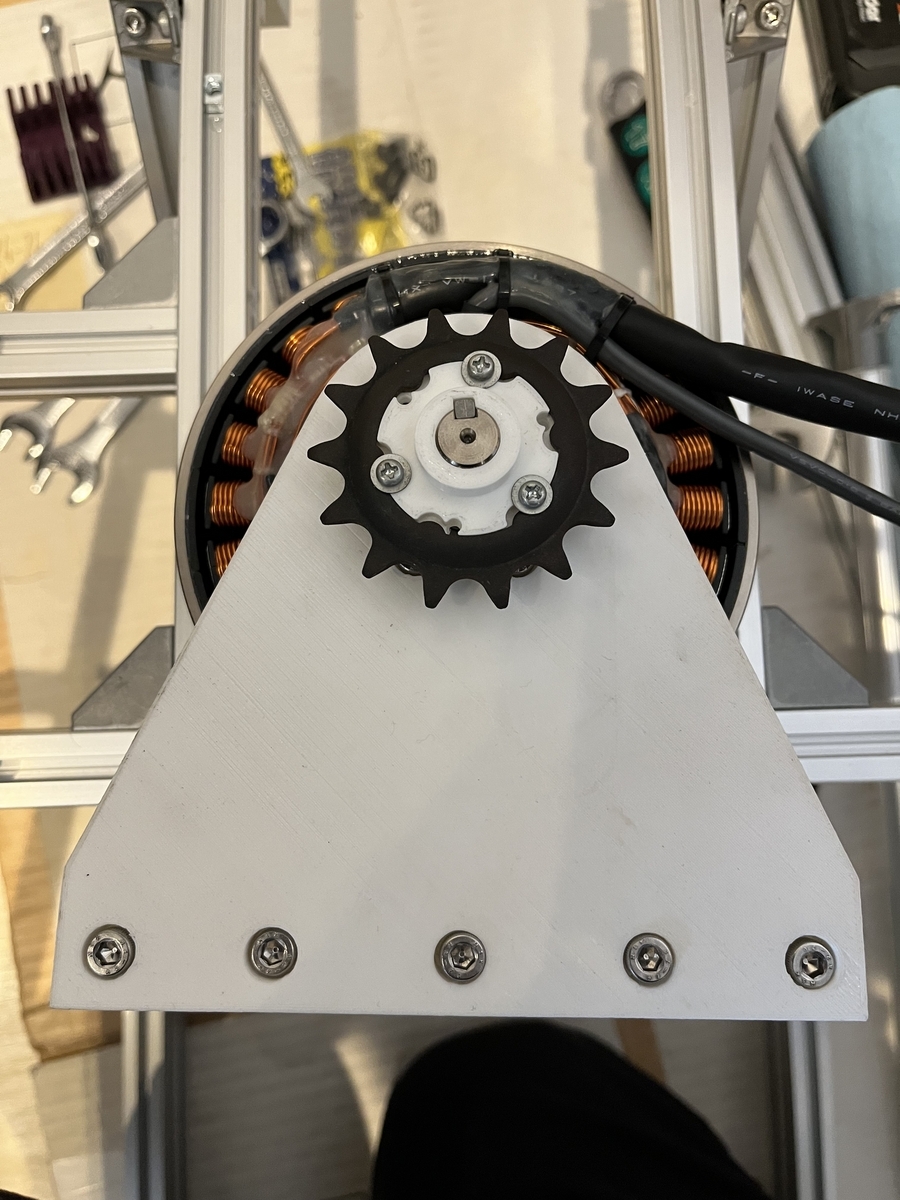

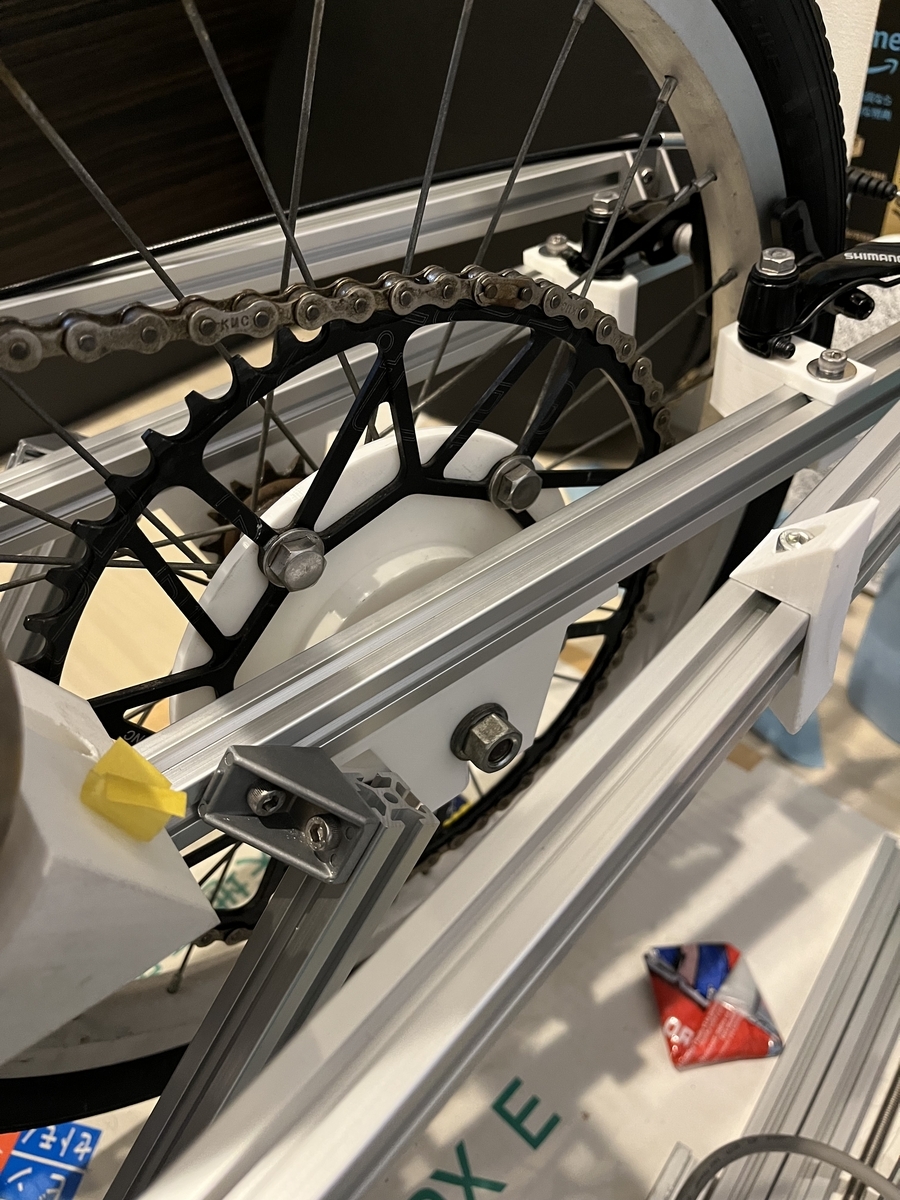

ギヤ比の算出

次に考慮するのはギヤ比である。

モーターの定格回転数:3500rpm(無負荷) ⇒21000rph(毎時換算)

タイヤ直径:500mm ⇒円周:1570mm ⇒0.00157km(km換算)

ドライブ歯数:16枚 ドリブン歯数:58枚 ⇒ギヤ比:16/58=0.2758...

時速:210000 × 0.276 × 0.00157 = 90.9972...km/h

この時の練習走行時の最高速度が43.1km/h(10A)程度であった。

上位チームの記録は以下のようになっている。

1週タイム:7分12秒

鈴鹿サーキット1周距離:5.8km

平均時速:約48km/h

バッテリー:48V直列、5Aサーキットブレーカ

従って平均48km/h(5A)くらいの実力がなければ優勝には手が届かない。

いまの記録では到底足元にも及ばないどころか電流を食いすぎているのでもっと遅く走る必要がある。

電流を考慮すると21.55km/h(5A)となるはずだ。

これにプラスして考慮が必要なのが登坂時の電流値になる。

停止状態から登坂開始した際の電流値は下記の通り。(東海大橋付近の坂)

登坂時電流:7~8A

従ってS字からダンロップコーナーにかけての長い上り坂を駆け上がるうちに7~8Aの電流値に達し、サーキットブレーカーの遮断電流を超えてしまうため登坂は無理、という結論に至ってしまう。

これを解決するためにはギヤ比を下げるしか方法がない。

ギヤ比がそのまま電流値に線形に影響を与えると仮定して、電流減少比をギヤ比にかけてやればいいとすると

0.276 × (5A / 8A) = 0.276 × 0.625 = 0.1725 > ギヤ比

とならなければならない。

電流比である0.625をギヤ比でどう捻出するか。

ドリブン側の58Tはこれ以上増やすには限界である。

ドライブ側の16Tを減らすしかない。

16T × 0.625 = 10T

理想的なドライブスプロケットの歯数は10Tということになる。

だが実際には11Tのドライブスプロケットを用意した。

上記登坂時電流は停止状態からを想定しているため、実際にはホームストレートでの下り坂の勢いをそのまま利用しS字カーブの中腹あたりまで惰性走行できると踏んでのことである。

ただ、これもあくまで予想の範疇に過ぎないため11Tと16Tの二つの選択肢をもって本番走行で様子を見ながらチャレンジするしかない。

本当は練習走行がその場であったが間に合わなかったのだから仕方がない。

走順ごとの戦略

次に考えるのが走順ごとの戦略をどうするか、ということである。

上記でもあるように走行練習を行えず本番を迎える以上、これを練習およびデータ測定の場として活用するほかないのが現状だ。

3周走り切れるようエネルギーマネジメントするための手札も何もない。

従って3回トライする間に手を変え品を変え様々な情報収集につとめることを考えた。考えたのは下記のようなものである。

まず、ASD(浅田研究室)氏(ASD (浅田研究室) (@ASDQWE14611688) / X)によると下記画像のような見解を頂いた。

ASD氏アドバイス

この経験則をもとに、現在の無負荷時の速度を算出すると

90.9km/h (16T)

11Tに変更後は

90.9 × 0.6875 = 62.49375km/h (11T)

ASD氏の言から考えると11Tでは最悪な結果を招くことになる。

しかしここで考えたいのは速度に対して一番の抵抗は空気抵抗であるということ。

ASD氏の車両OR-3などは美しいカウルを擁する車両である。

高速度帯(30km/h以上)では非常に効果がでて記録差を生む。

私の車両はフレームのみのため16Tで同じタイムを出せるとは限らないことと1周走り切れない可能性を考慮し、1走目を11Tで走る。

消費電力量を確認し、行けそうであれば16Tに変更し2走目を走ることとした。

次いで3走目はバッテリーを24Vパラにし、10A上限で走行する。

3走目は下記のような理屈からである。

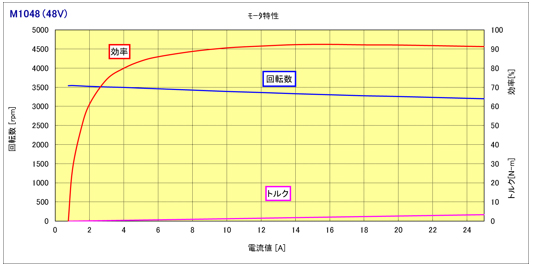

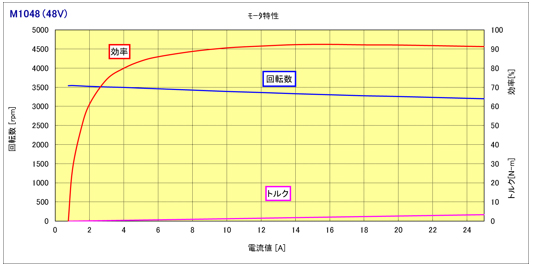

M1048の48V特性曲線

M1048の24V特性曲線

まず、ミツバ製M1048モーターの特性を見る。

ここで着目するのは48V駆動と24V駆動時の効率のカーブである。

48V@5A・3500rpm(90.9km/h) 85%

24V@10A・1650rpm(42.85km/h) 92% (+7%)

ざっと上記のような効率特性となっていることが分かる。

すなわちこのモーターはできれば6~20A付近で使ってやるのが効率がよく、それを下回ると著しく効率が低下する。

しかしサーキットブレーカーの制限を受けて48Vではそれが叶わないため24V走行で走ってみてはどうか、ということである。

この考え方を採用した場合の問題としては回転数が落ちることにある。

おおよそ約半分の回転数になるためギヤ比を倍に上げる必要がある。

3走目は電力も落ちてくることも予想して16Tで走れば実際の電力のパワーダウンと相まっていい感じのギヤ比に収まらないか、というのが算段である。

ということで今回の作戦をまとめると下記のようになる。

作戦

1走目:11T/58T@48V/5A (20Wh以内)

2走目:16T/58T@48V/5A (20Wh以内)

3走目:16T/58T@24V/10A (20Wh以内)

走行時にはできるだけブレーキをかけずハンドリングで対処する。

下り坂でも5A一定となるようボリューム調整を行う。

惰性を使わない理由といては後に計算しづらくなるため。

■実際の走行と結果

まず結果を述べる前に、実際の大会では1走目の条件でしか走行していない事を前置きする。

理由としては以下の2つが挙げられる。

①1走目での消費電力が20Whを大きく上回ってしまったこと。

②24Vパラのワイヤーハーネスを製作しきらなかったこと。

また、サーキットブレーカーも用意できなかったこと。

1に関しては16Tで走行することの余地の無さを示していた。(消費電力的に)

また、おそらく当初想像していた通りダンロップを登り切らなかったであろうことが予想される。

2については完全に時間不足であった。

結果

まずは1週ごとの結果を見ていきたい。

走行前:55.89V / 0Wh / 0km

1走目:51.05V / 35Wh / 5.6km / 14'04.066

2走目:(40.4V) / 34Wh / 5.6km / 24'44.367

3走目:0V / 10Wh / 1.6km / (5'00.00)

トータル:55.89V / 79Wh / 12.8km / (43'48.433)

バッテリー電圧は初期状態で56V付近まで上昇している。

これは直前までの追加充電により過充電状態を作り出したことによる。

2走目後の電圧値がカッコ書きなのは記録が残っておらず記憶頼りのため。その他も同様。

3走目は電力切れで走行停止した時点での記録による。

1周当たりの消費電力量は一定して35Whであった。

走り方について

1走目で35Whは当初の予定を大幅に上回ってしまった。

登りも下りもすべて5A一定になるようボリューム調整し、特にダンロップでは瞬間8~9Aもの電流に達していた。

従って2走目ではできる限りボリュームを絞り、登りをゆっくりと、下りは惰性で走ることに切り替えた。

3走目は2走目と同様の走り方で走ることにした。

これによって走り方による差分を出し、結果に与える影響を確認した。

■所感、取りうるべき対策

まず、この車両は全体的に無駄が多く効率が悪い。

その原因で1週当たりの消費電力量が35Whに達してしまっている。

無駄となっている点についての考察は後記するがとにかく無駄な抵抗となっている部分が多いことが分かった。

次に、走行方法による消費電力の違いがあまり現れないという意外な結果も判明した。特に電力消費を抑えた意図をもってボリュームを絞り気味にしても何の効果もなかった。

これはじつはTwitterで事前にFujikawa氏(https://twitter.com/ft2323)と議論していた通りの結果を証明したものであった。

Fujikawa氏からの見解

この切り抜きで指摘されているように「電力消費を抑える前に『早く走ること』が前提です。」ということで上記の結果がFujikawa氏からの見解と一致する結論を導き出すことになる。

言の正しさを身をもって体感したのと同時に、想像の域を出ない話に初めて現実味を感じました。

当初の私の見解ではエコデンレースのような平坦なコースと違って激しい上り下りがあるのだから走り方は違うだろうし走り方ひとつで結果も大きく変わるはずだと思っていました。

実際、エコデンレースでは競技時間内にバッテリーが消費される一定の電流値に合わせてボリュームはほぼ操作しません。

このときの一定の電流値についてはバッテリーがレギュレーションで同一のものを使用している限りは同じ条件になることが考えられるので最終的に勝敗を決するのは車両の性能にかかわるわけです。

で、その性能差がどう表れるかというと結局のところスピードとなって現れます。

つまり、逆説的ではあるものの速く走ることを追求することで結果が付いてくる、ということになります。

Ene-1でもFujikawa氏の言を裏付けるように結果が表れたわけです。

これは私の想像から離れたものであるためとても以外でした。

・この車両は全体的に無駄が多く効率が悪い。

ではどうすれば速く走れるのか?

やはり走行抵抗となっている部分を徹底的に排除していくというのが基本方針になるでしょう。

過言を言ってしまえばこの種の競技で行っていることは何かといえばこの「走行抵抗」の正体を明らかにし、対策を考え、技術的に取りうる手段を実行していく、ということになるのではないでしょうか?

上記が十分な水準に達して初めてエネルギーマネジメントの話が出てくるものと思います。

ということで私の今の車両の抵抗となっている部分を明らかとするために考えうることを書き出してみます。

抵抗となりうる事象・改善するべき点

アライメント

リンクロッドの逆ネジ

リンクロッド位置上げる、軸

ナックルアームを長くする

軸受け作り直し

アッカーマンの角度精度向上

キャスター角の廃止

タイヤの14インチ化

IRCの導入

ボディ製作

定電流回路

OPアンプによるシャント抵抗の電圧検出

基準電圧回路

差分出力回路

モーター特性検証

ターン数変更 差分確認

太さ 直径の変更

温度特性

コギングトルク

モーターのトルク測定治具の製作

吊り下げ型おもり測定器 DCモーター接続型

タイヤ負荷掛け治具

スプロケットの変更 25H/T8F/その他狭ピッチのもの

前タイヤ振れ取り台 3DPにて自作

バックミラー取付強度向上

アナログ電流計

モーターの巻き線、巻きなおし

抵抗の数値化するべき事象とそのパラメータ

<タイヤの抵抗値の数値化>

ベアリング抵抗

車軸受けを作って外部から低速度回転を与え、回転が止まるまでの時間を測定

パラメーター

ホイールの回転重量のバランス調整

タイヤの真円度

タイヤの重さ

ベアリングのグリスの硬さ

転がり抵抗

一定の角度の坂道からタイヤを転がして進む距離

パラメーター

タイヤの表面粗さ

タイヤの太さ

タイヤゴムの重さa

空気圧

真円度

ベアリング粘度

ホイールの真円度

ホイールの回転重量バランス

<チェーン>

ピッチ

グリス、オイルの粘度

スプロケ

変速機

伝達効率に関係

<アライメント>

人の乗車時の負荷、走行時、カーブ時の負荷などによって、アライメントのずれがどうしても生じてしまう。

このずれに対するパラメータを明確にする。

これがずれることによる走行抵抗は、タイムを狙う上で無視できない。

パラメータ

フレームのねじれ

車輪軸の軸受け強度不足

フレーム ⇔ 軸受け 間の接続パーツの強度不足

ボールエンドの強度、精度不足

ナックルアームのねじれ、たわみ

ロッドのたわみ

<モーターのチューニング>

モーターをチューニングすることは不可逆な改造に値するのでもし万が一にも性能劣化を起こした際には元に戻すことが困難となる。

遊べるモーターとしてトラ技の自作モーターキットを用いて色々と試すのがいいだろうと考えている。