前回の記事からまただいぶ時間が経っていますがそれまでにいろいろと試行錯誤し少しづつですが進捗が出ているので記事にしようと思います。

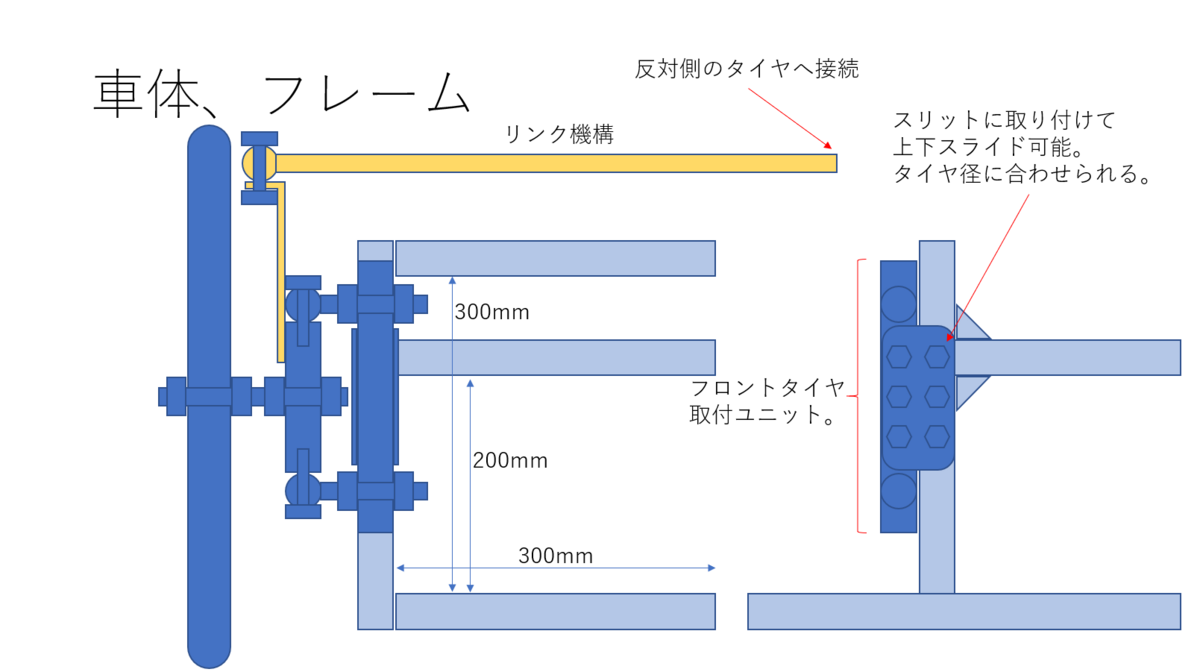

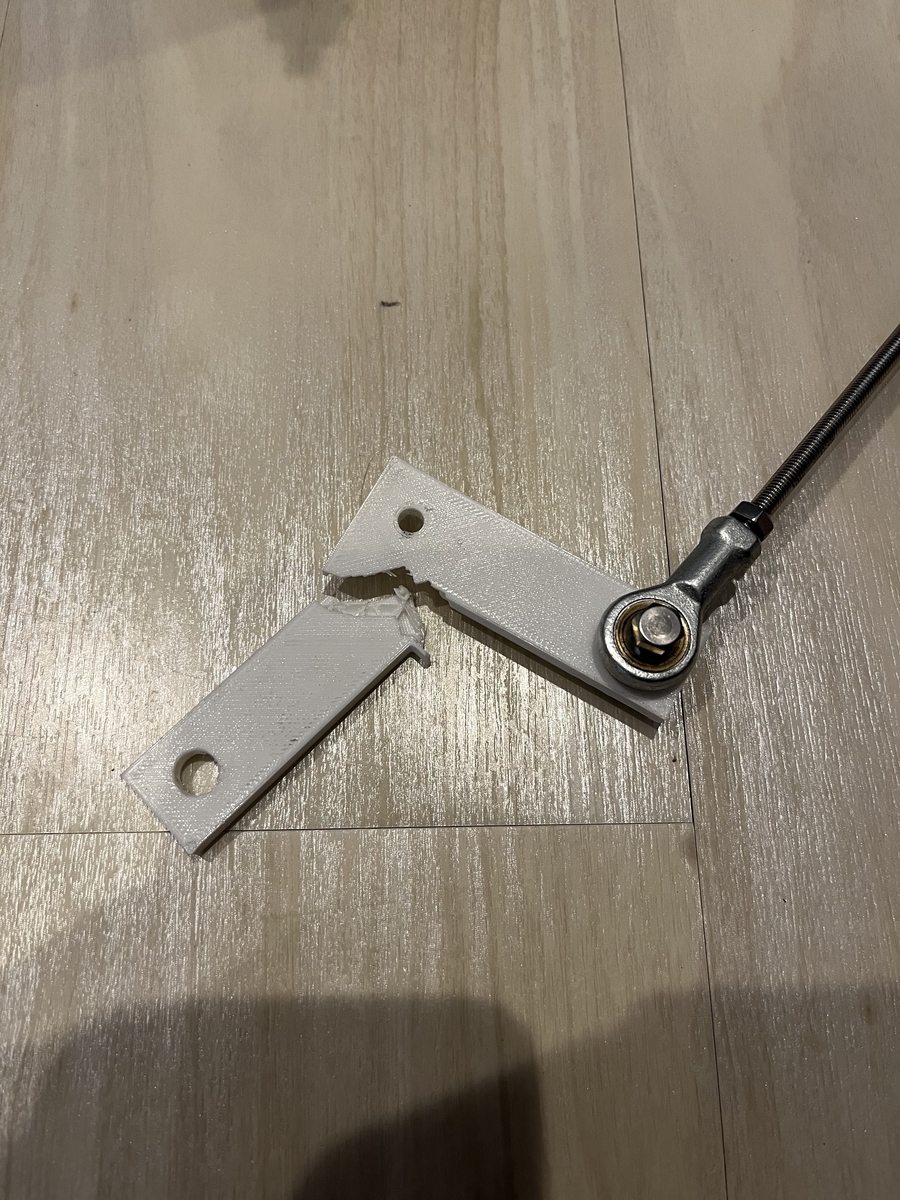

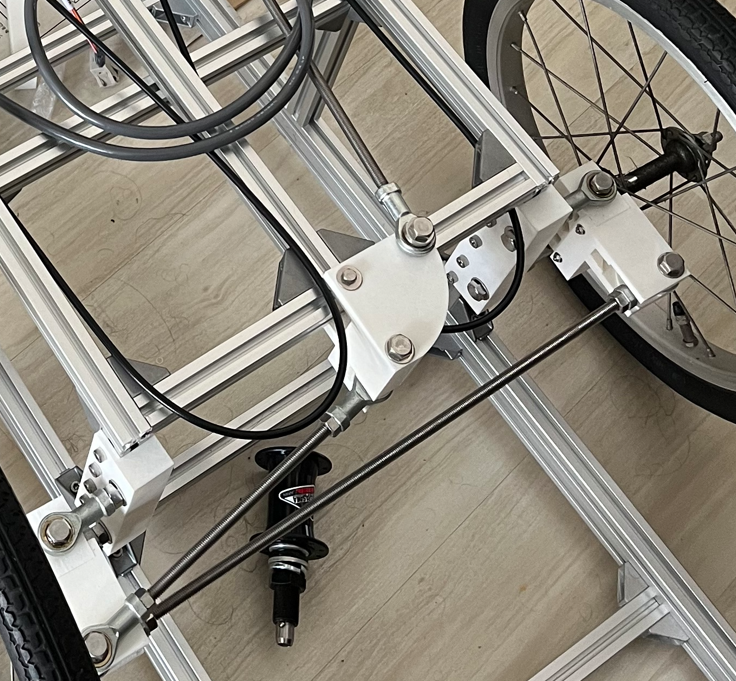

まず前回までの課題としてはフロントタイヤのリンク機構が弱すぎてひしゃげる問題がありました。

これに関してはいつもコメントをくれる「通りすがりの人」さんの助言から判明したことであり大変感謝しています。

実際、M5の棒ネジで作っていましたが私が乗り込んだ状態でハンドルを切るといとも簡単にグニャグニャになってしまいました。

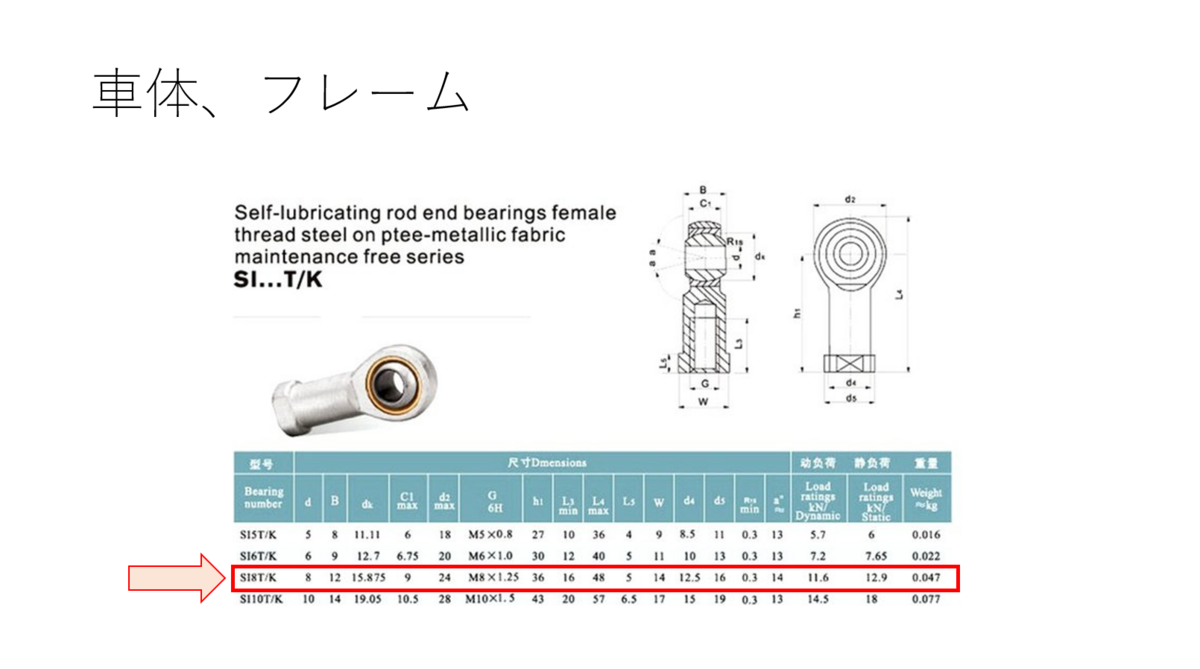

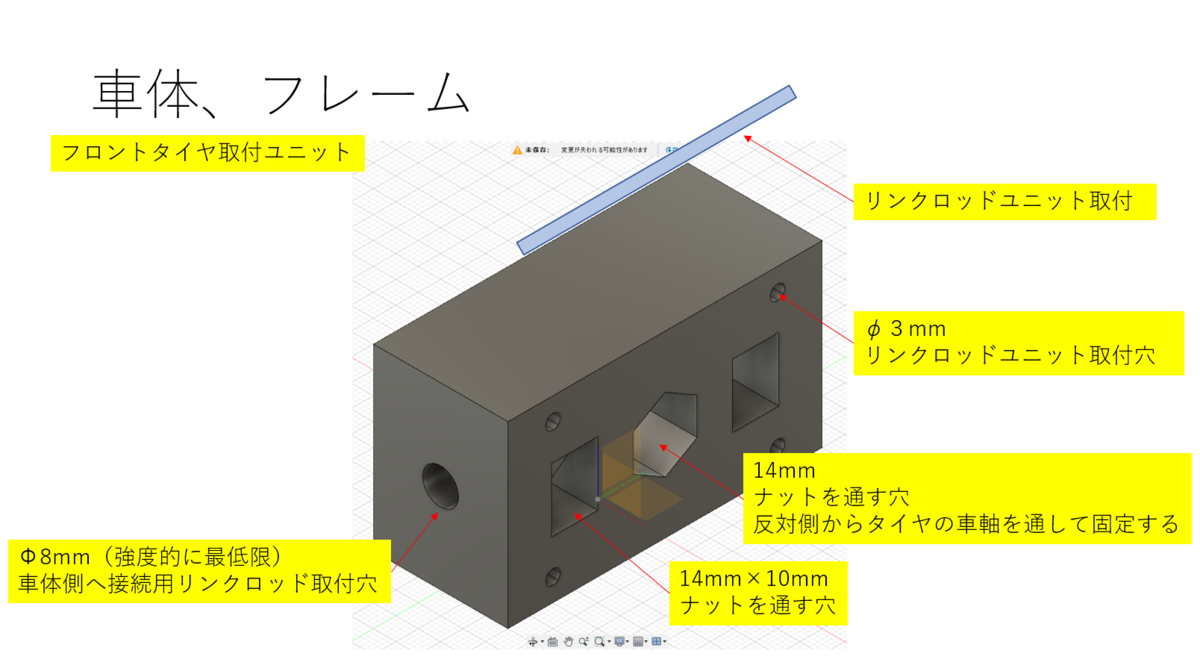

これに関しては動摩擦と静摩擦で違うんじゃないかとも考えたんですがそもそも車体に求められる剛性がギリギリすぎるのはモノづくりしている身としてはナンセンスだと考えたのでM8で作り直しています。

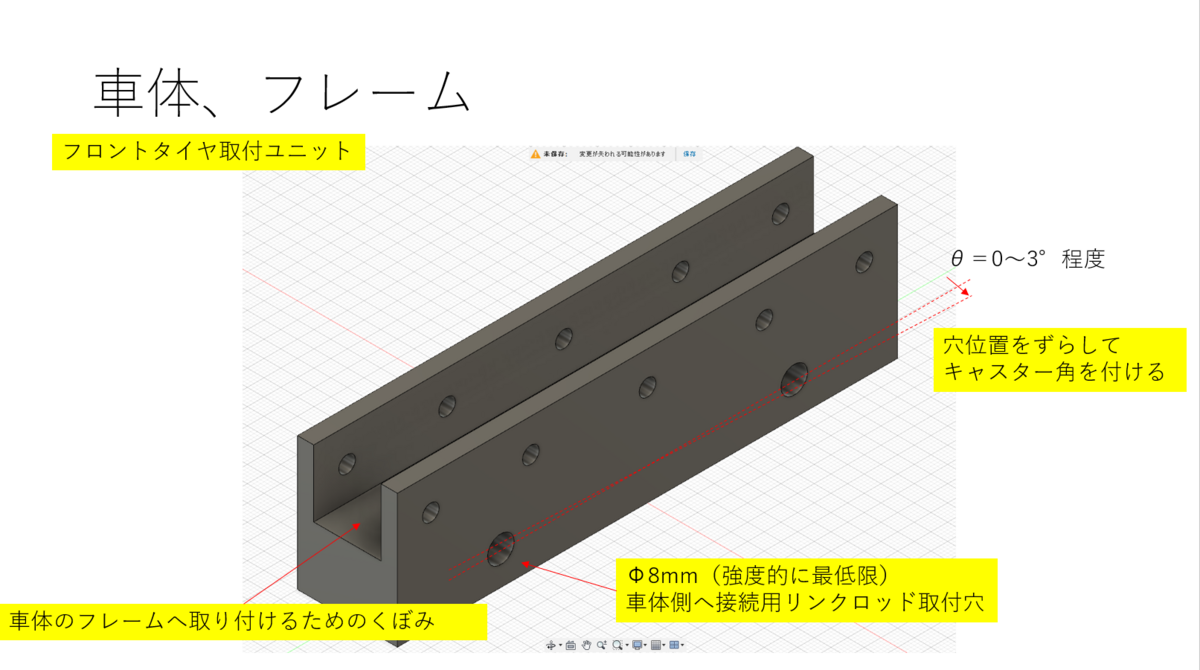

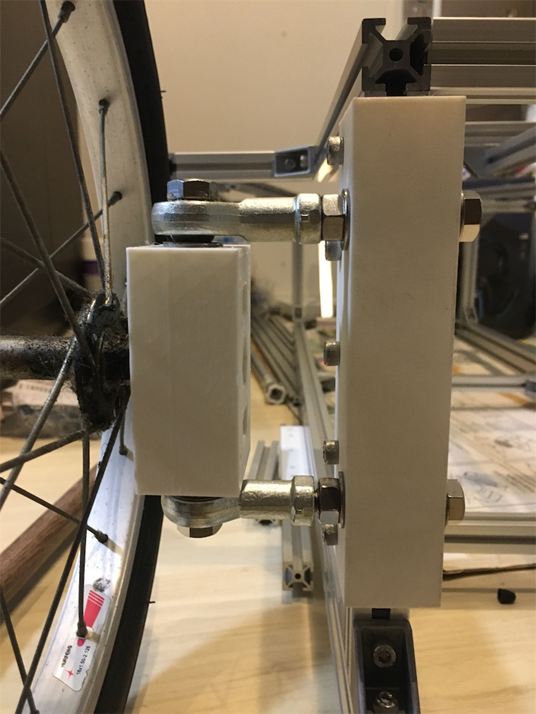

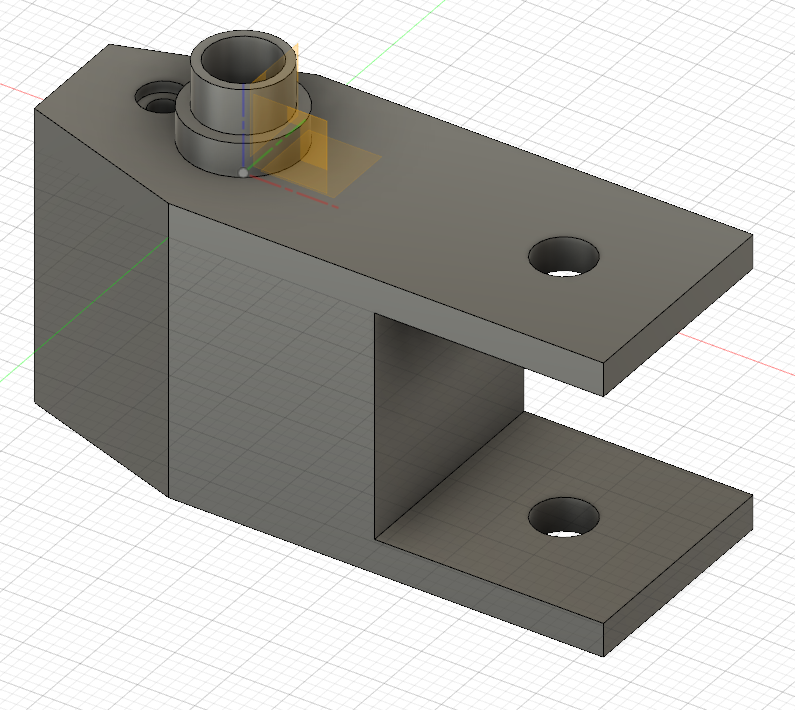

で、力のかかる方向についても考慮が必要だとの指摘でしたのでフロントタイヤ軸受けの部分にできるだけ垂直に力がかかるよう位置も調整しています。

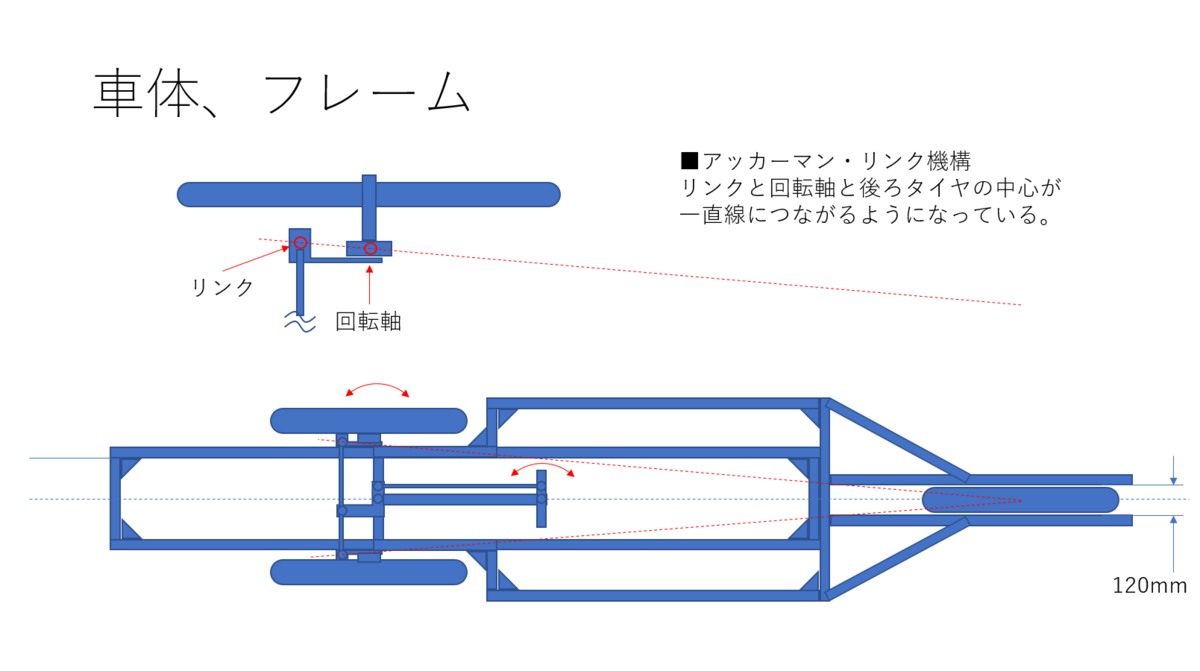

そうなってくると今度の問題としてはハンドルの位置からタイヤ軸受け操舵位置が下にずれてしまうことです。

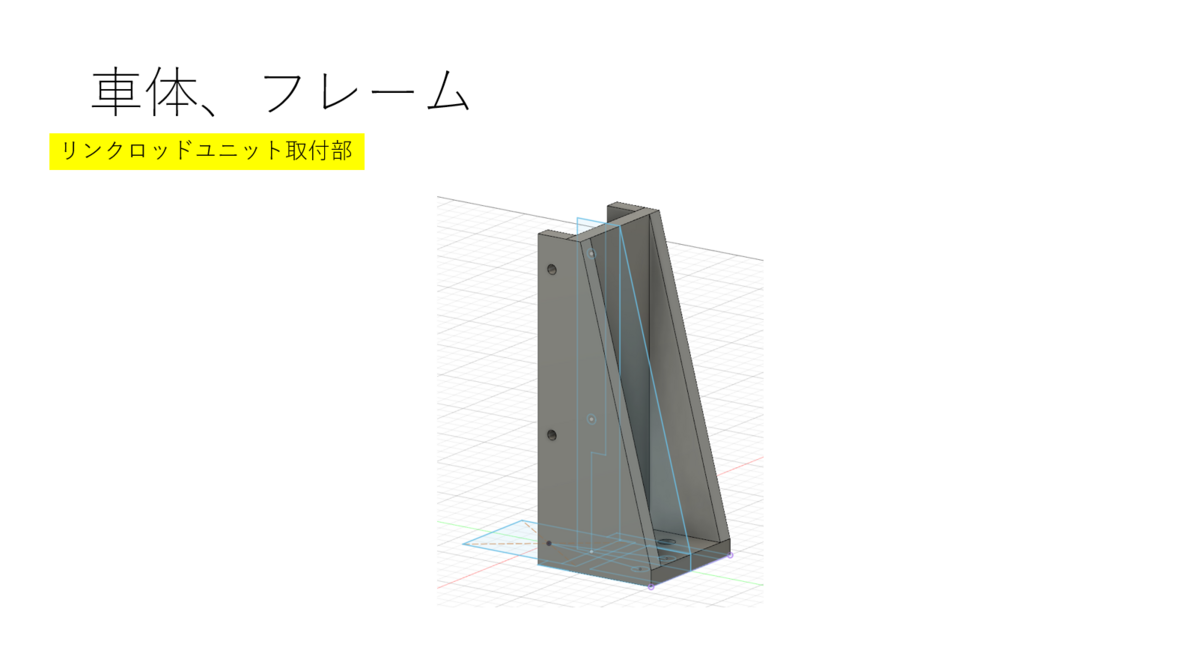

従ってリンク機構の力の伝達は単に回転方向のみでなくねじれの位置に変換する必要が出てきます。

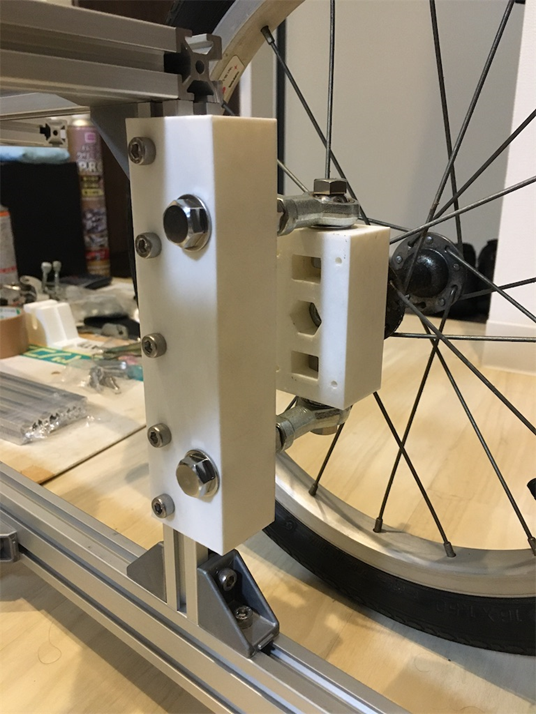

これを達成するためにかなりデカ物を出力しました。

多分この車両の出力物で一番デカイです。

この作り方で何とか強度を保ちつつ形にすることができているのでフロントのハンドルおよび軸受けまでの機構はこれで一旦完了としています。

次に問題になるのはタイヤの軸の細さです。

これについても「通りすがりの人」さんの助言により気づいた点になります。

何度か乗り降りしていると確かに軸が曲がってきて勝手にキャンバー角が付いてしまいました(笑)

片持ちで実現したいので太い軸受けが必要です。

私がエコデン同好会に所属していたかすかな記憶を頼りに使っていた軸受けのメーカーを探し出し発注することができました。

どうやら車椅子用のハブを作っている会社からハブのみ購入していたようです。

唐沢製作所さんというところになります。

ブレーキ研究開発製造|株式会社唐沢製作所 (karasawa.jp)

ここから購入した軸受けが下記画像になります。

確かにこれを使っていた記憶があります。

なつかしさもひとしおです。

現在はこれに合う軸受けを3Dプリンタで出力しうまくいくかを確認している段階です。

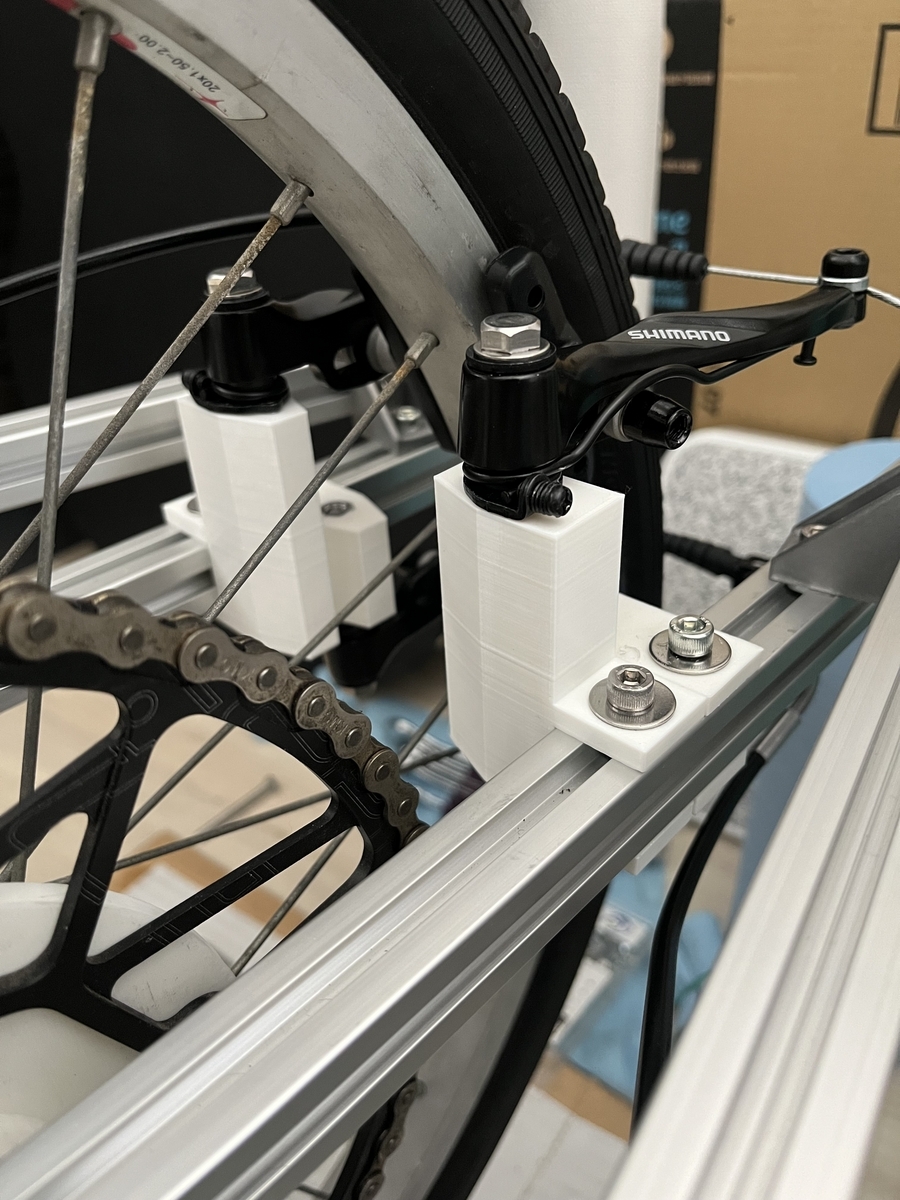

次に取り掛かるのはブレーキユニットです。

ブレーキは2系統取り付ける必要があります。

学生の頃は碌な加工知識もなく、ブレーキの仕組みもあやふやで、なんとなくやっていたので精度が悪いし調整が効かないしで最悪でした。

ブレーキは個人的にかなり重要な部分であると考えています。

というのも急停車時にはタイヤの回転モーメントと車体の運動エネルギーを全て受け止め停止させなければならないためです。

これはおそらくモーターが停止状態から駆動させる時よりも大きなエネルギーが必要で機械的負荷も高いのではないかと考えられます。(あくまで私の勝手な憶測です)

また、ブレーキユニットのストローク距離はあまり大きくとりすぎるとハンドルの制御量を上回ってしまいうまくブレーキをかけれなくなってしまうためそれなりの調整が効く精度で作らなければなりません。

まとめるとブレーキを作るのが一番難しいのでは?ということになります。

で、実際死ぬほどブレーキユニットを作り直してます。

何度も似たような失敗を繰り返し、やっと1系統作れたと思ったら2系統目を付けるとお互い干渉するじゃねーか!!!みたいなことをずっと続けて多分3か月くらいは立っていると思います。

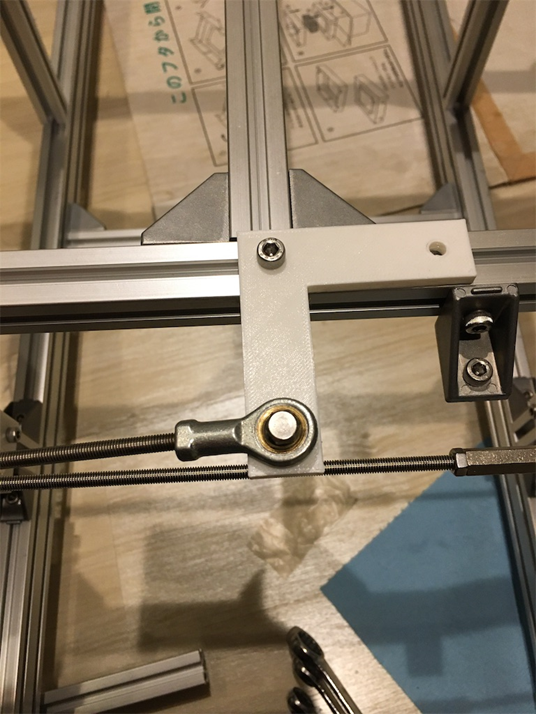

下記画像は直近でやっと2系統まともについた状態ですが、この形状では上記のようなエネルギーを受け止めきれるか正直懐疑的です。

従って現状の意味合いを解釈するなら「物の位置関係が機械的に成立する状態が確立された」だけだと考えています。

上側も下側も同程度の突出量に抑えて押し付け時の反力がモーメントとしてかかる負荷を減らし機械的強度を上げる必要があります。

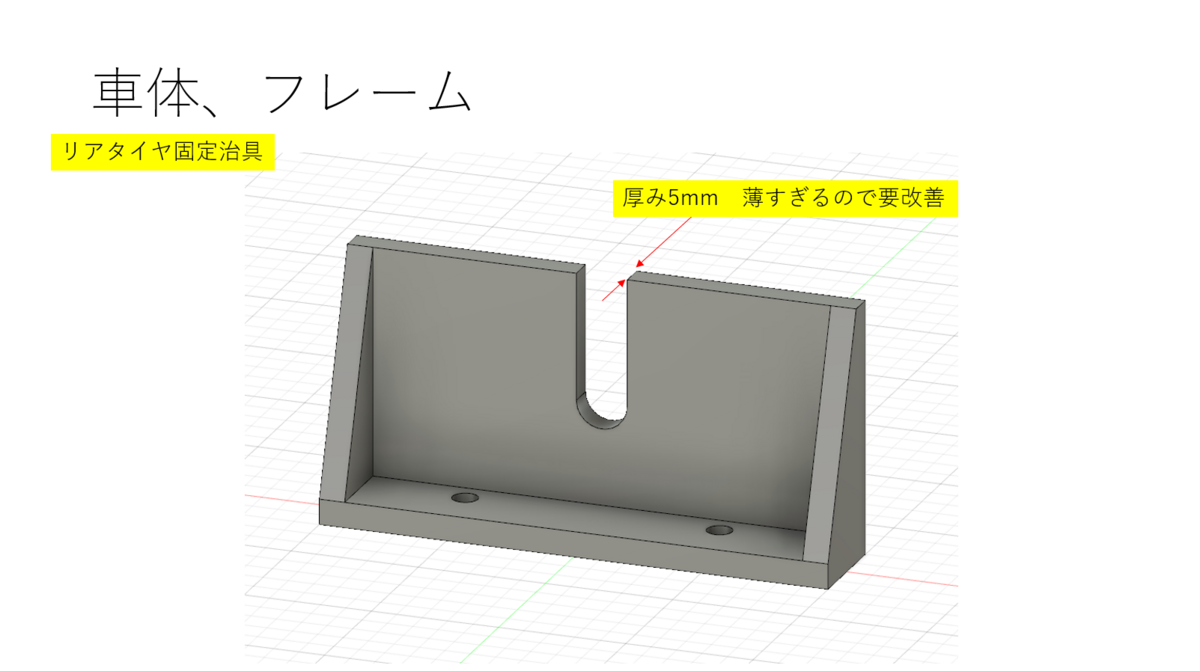

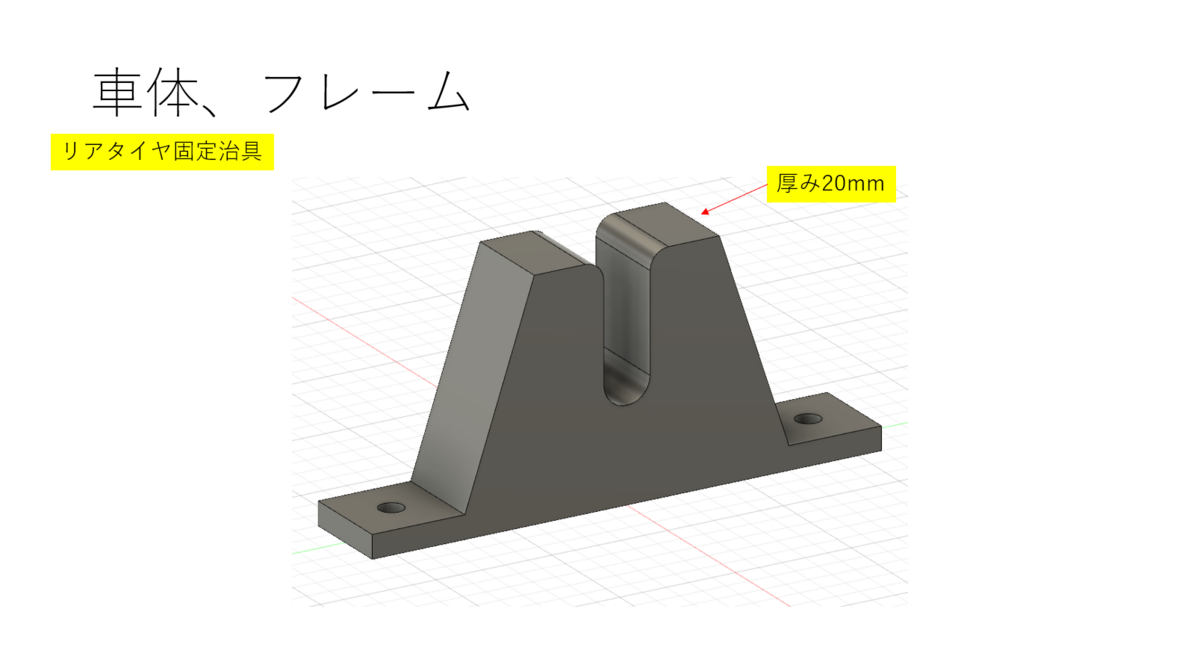

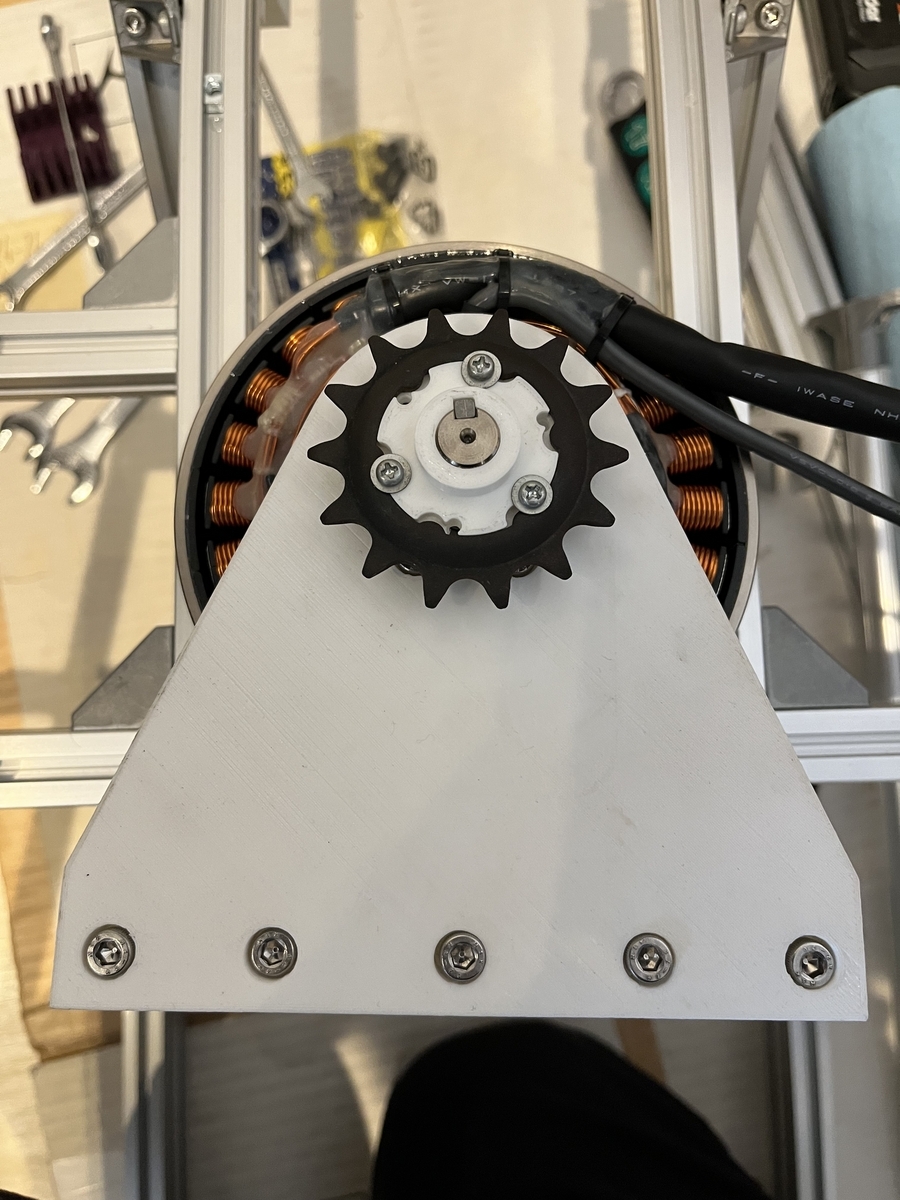

ブレーキに関するエネルギーの受け止めについて話しましたがそれはリアタイヤを受け止めている軸受けも同様です。

基本的にエコデンやene-1などの競技車両は前2輪、後1輪の構成にしていることが多いですが後ろタイヤに仕事をたくさんさせています。

モーター駆動、ブレーキ、人体の加重分散も後ろタイヤの方が多いでしょうし、そこにモーター、バッテリー、コントローラなどの電子機器類も乗るので重量比率は後ろタイヤに過剰に寄っています。

従って車軸受けも堅牢に作らなければすぐに壊れてしまうでしょう。

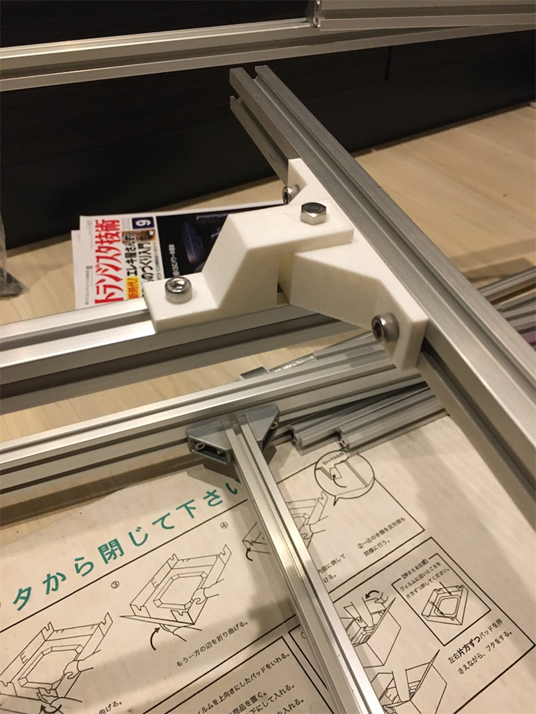

さすがにPLAでは無理だと考えたので初めてMeviyを使って部品発注してみました。

材料はA6063Sです。押し出し材に適したものですが切削もしてくれます。

よく調べると今回使っているフレーム材はこのA6063と同じものだそうで、この形状で押し出しして部材として販売しているのですね。

勉強になりました。

そんなこんなで発注した部品が下記画像になります。

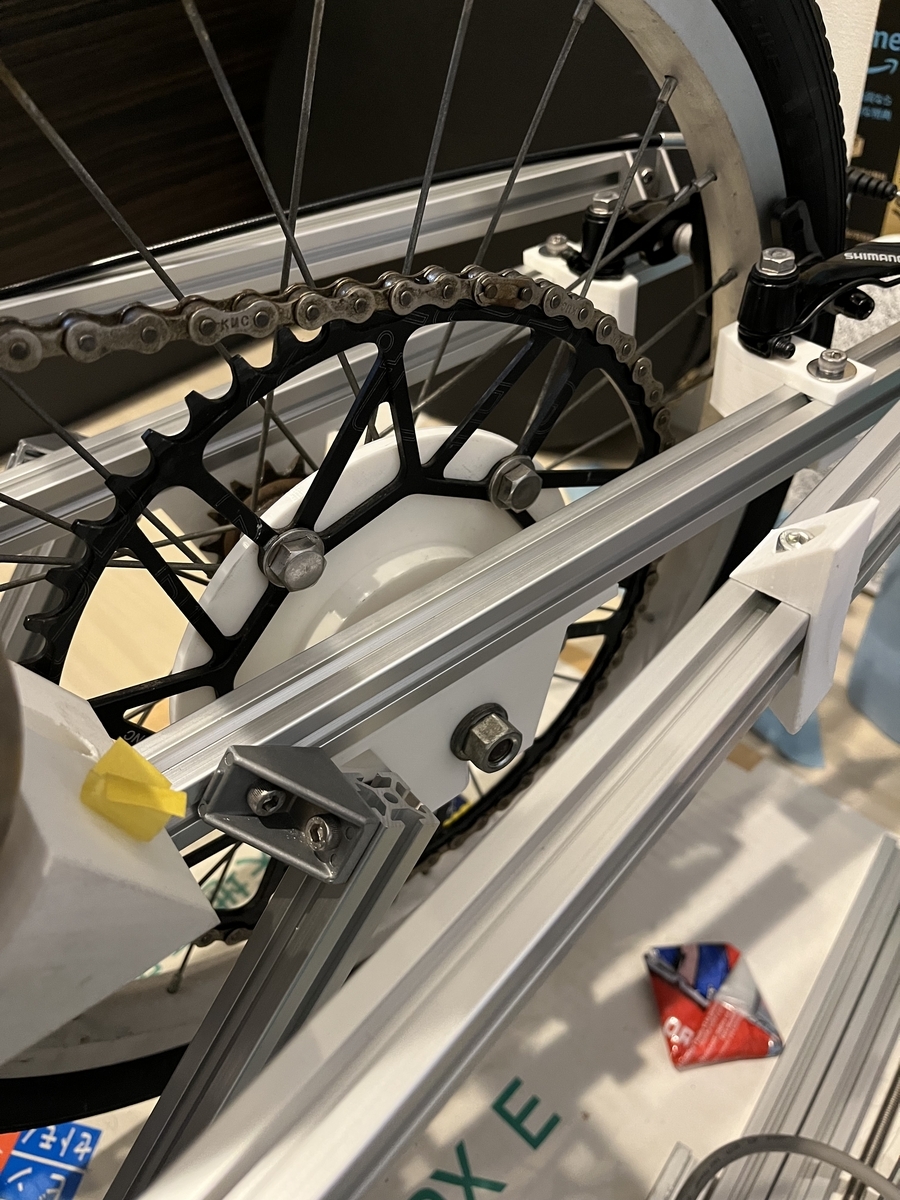

次に作るのはリアタイヤのスプロケ取付ハブです。

フレーム組の関係上、進行方向に対してタイヤの左側にモーターを置きたいので必然的にタイヤの左側にスプロケを付けるのですが、通常自転車などはリアタイヤは右側にボスフリーが付いていて変速しています。

ワンウェイクラッチも右側についています。

そのことをあまり考えずに左右逆にして取り付けたところワンウェイクラッチの力が抜ける方向になってしまって永遠にモーターが空回りする事態になってしまい笑い転げた後やる気をなくしました。

エコデンカーレースに出場していた際はワイパーモーター部門ではこのワンウェイクラッチが非常に重要でした。

なんせウォームギアが内蔵されているためモーター動力で動かさない限りはタイヤが勝手に回るとギアのかみ合わせが破壊してしまうからです。

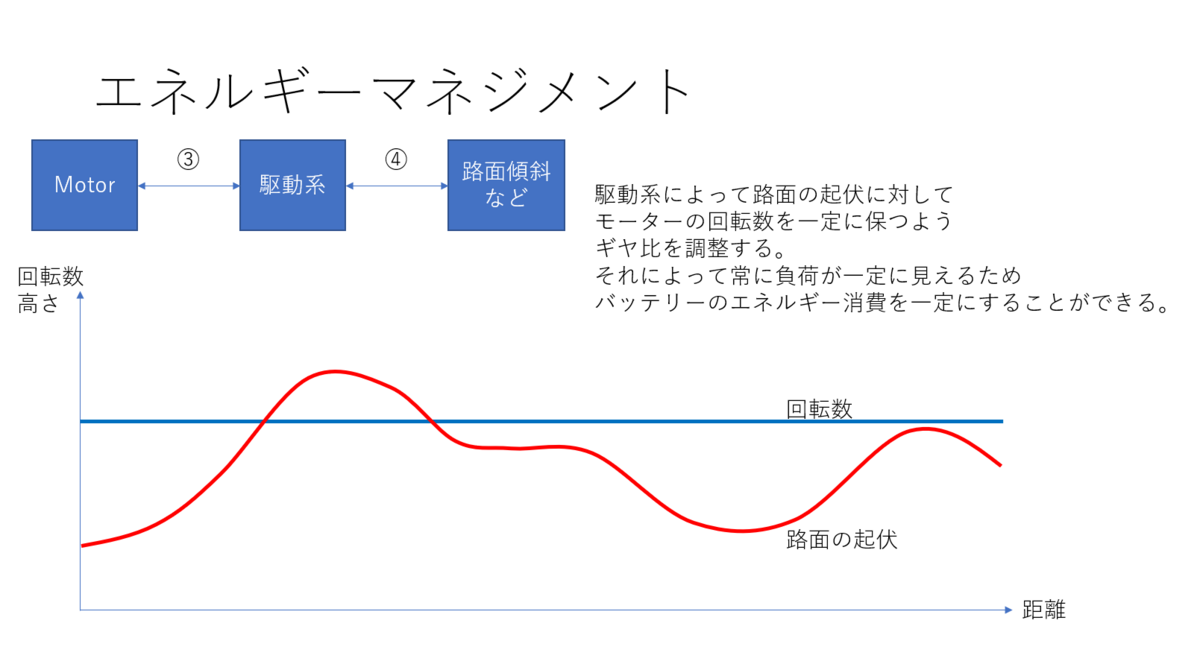

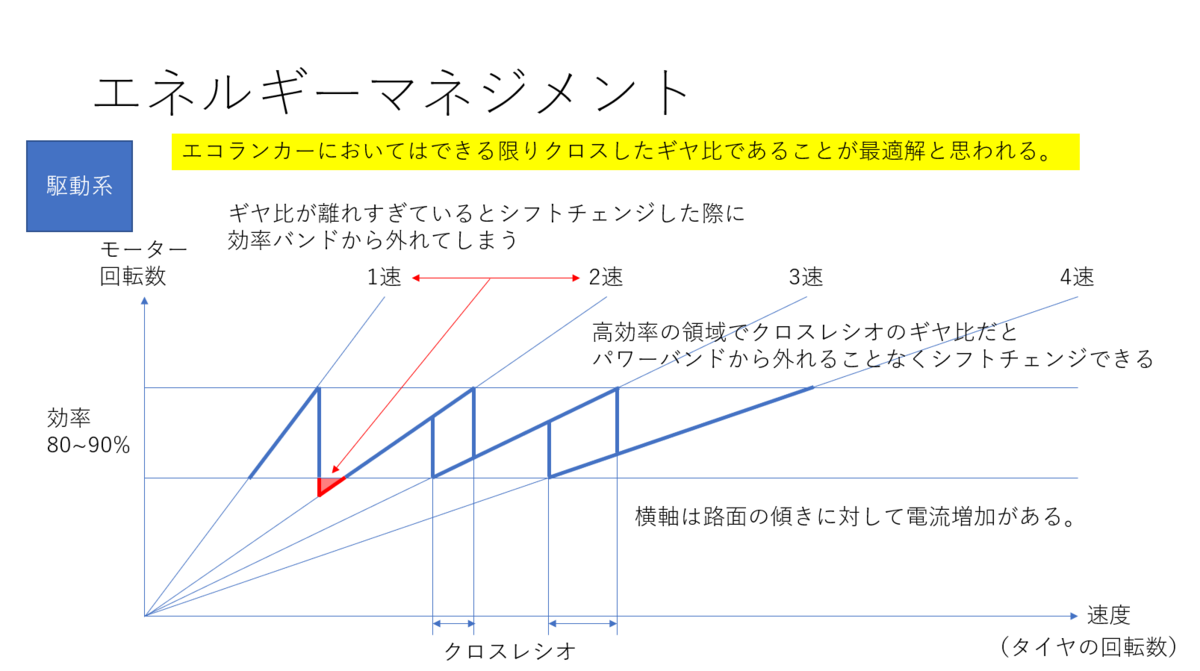

エコデンレースの際はほぼ平坦な路面状況の中でオーバルコースを永遠と周回するという地獄のようなレース展開になるのですが、ことene-1に関しては鈴鹿サーキットもしくはツインリンクもてぎで走るということで高低差もあるしRの違うコーナーも乱立します。

この高低差に関してはワンウェイクラッチが活躍するのでは?と考えたりしていて、基本的にはene-1では回生が主にやられていると思うのですが、例えば鈴鹿サーキットで言えばシケインからホームストレートまでの下り坂を一気にモーターオフで駆け抜けて第1~2コーナーを慣性力に任せて曲がり切りS字あたりで再度モーターで登る、みたいな走り方はどうなんだろうと考えることがありました。

一応、私が買ったモーターキットは回生もできるし進角制御で変速機もついたような状態のため機械的に手を施してやる必要なんてほとんどないのですがいつかやろうと考えています。

長くなりすぎました。

とりあえずタイヤの左側にスプロケ固定用のハブ?フランジ?を取り付けて、モーター側も同じように取り付けてとりあえず回すところまでできました。

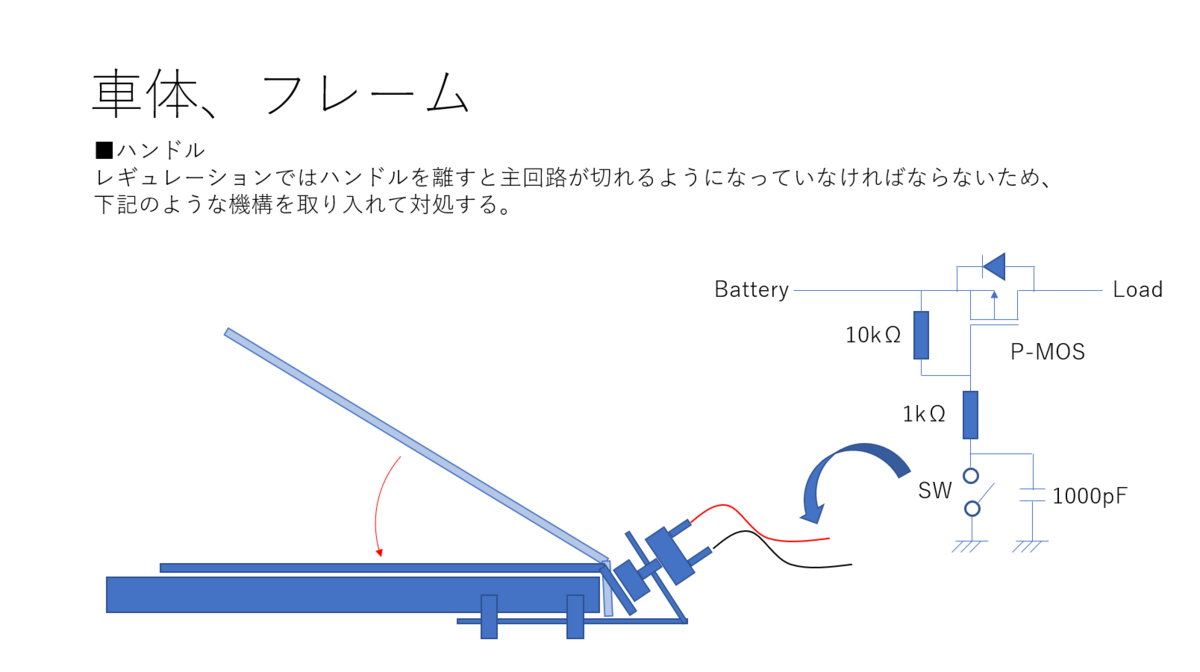

フロントタイヤ、リアタイヤ、ブレーキユニットまでできているので今度はハンドル周りの製作に取り掛かります。

まずはブレーキのハンドル側を作ります。

この機構のストローク幅が実質、ブレーキユニットの調整幅になるためわりかし重要です。(全部重要じゃねーか)

動く必要範囲を考えできるだけコンパクトに収めたつもりです。

それでもデカくなってしまっているので今後の課題ですね。

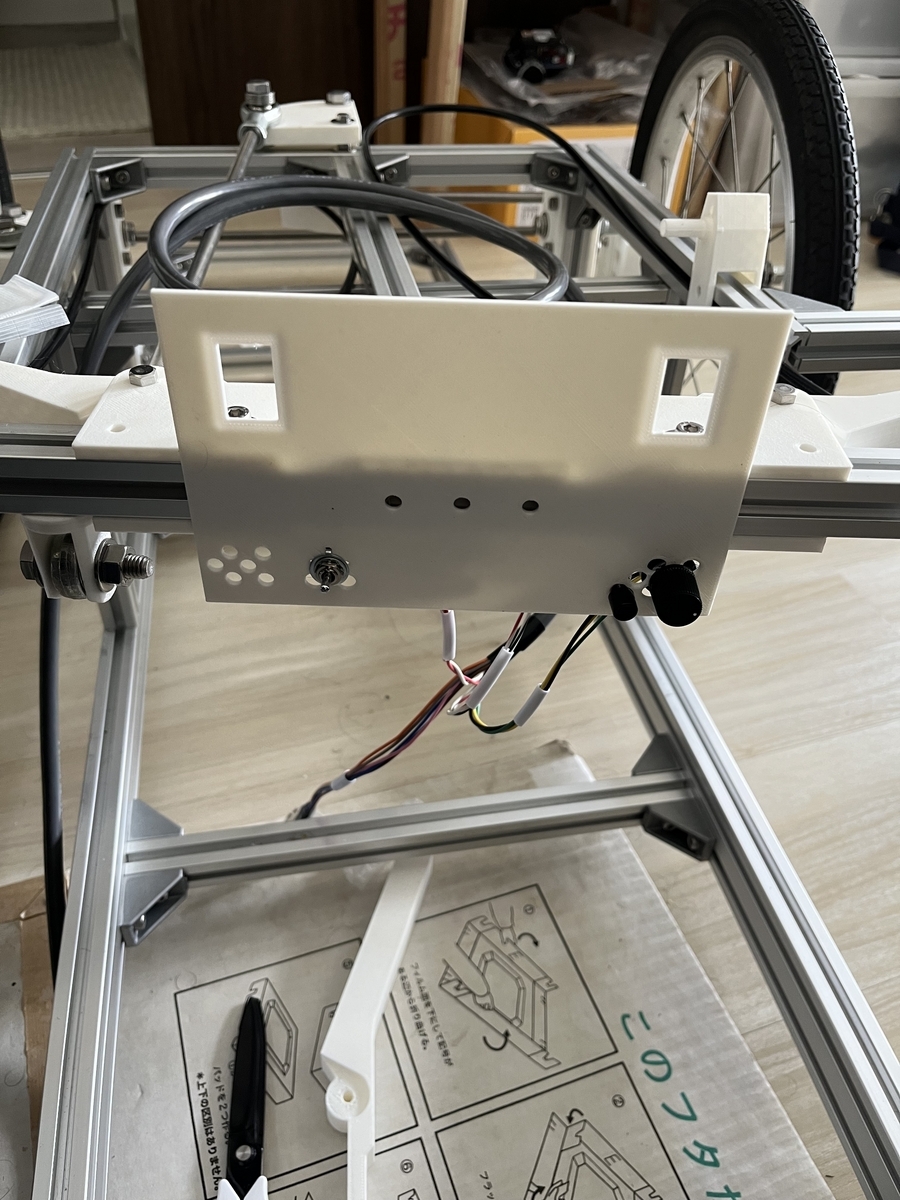

次に電装系を取り付けるパネルです。

これはまだ製作途中のため見せるのも恥ずかしいですが途中経過ですので走りながら最適な位置を探っていきます。

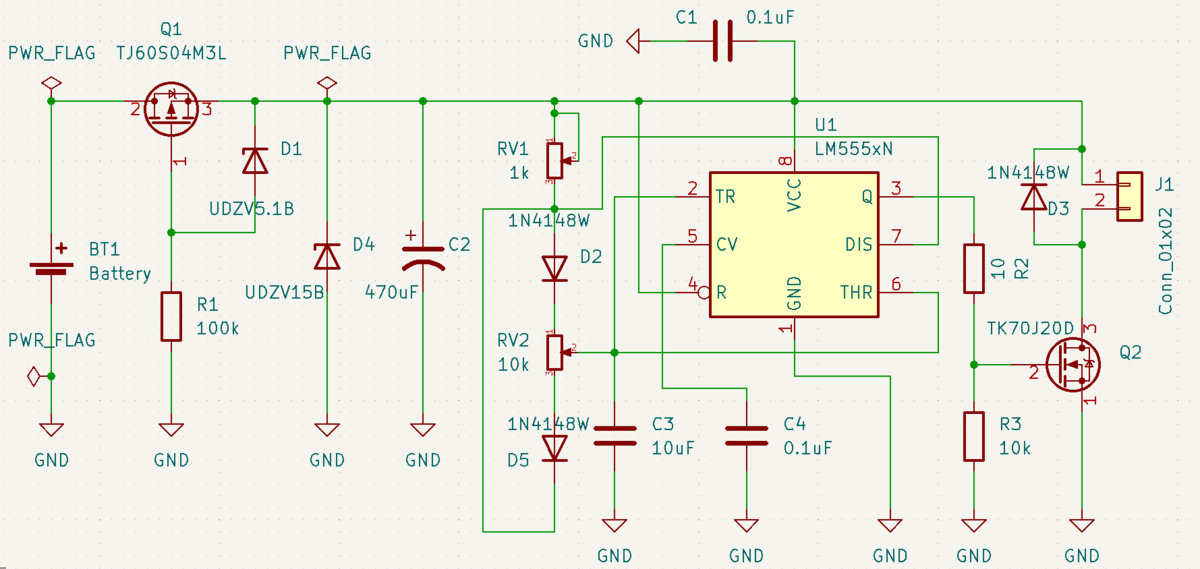

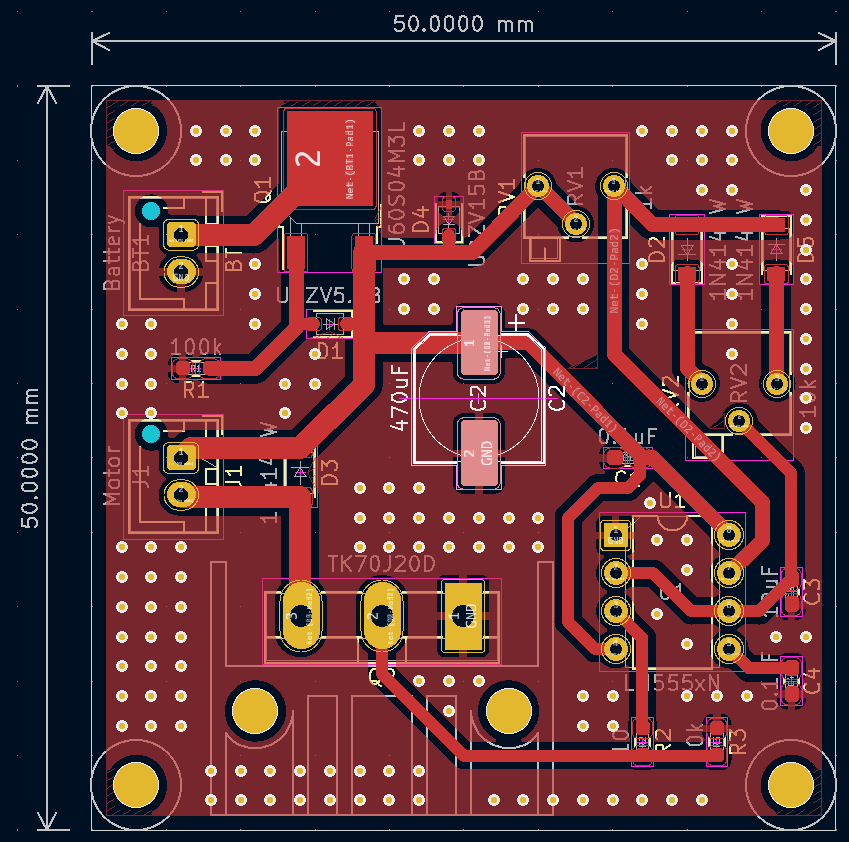

電装系としてはモーターコントローラとサーキットブレーカ、電池BOXなどが課題となります。

モーターコントローラとサーキットブレーカは取付位置を決めて取り付けるだけですが(それもしんどいよ?)手間がかかるのはBOXです。

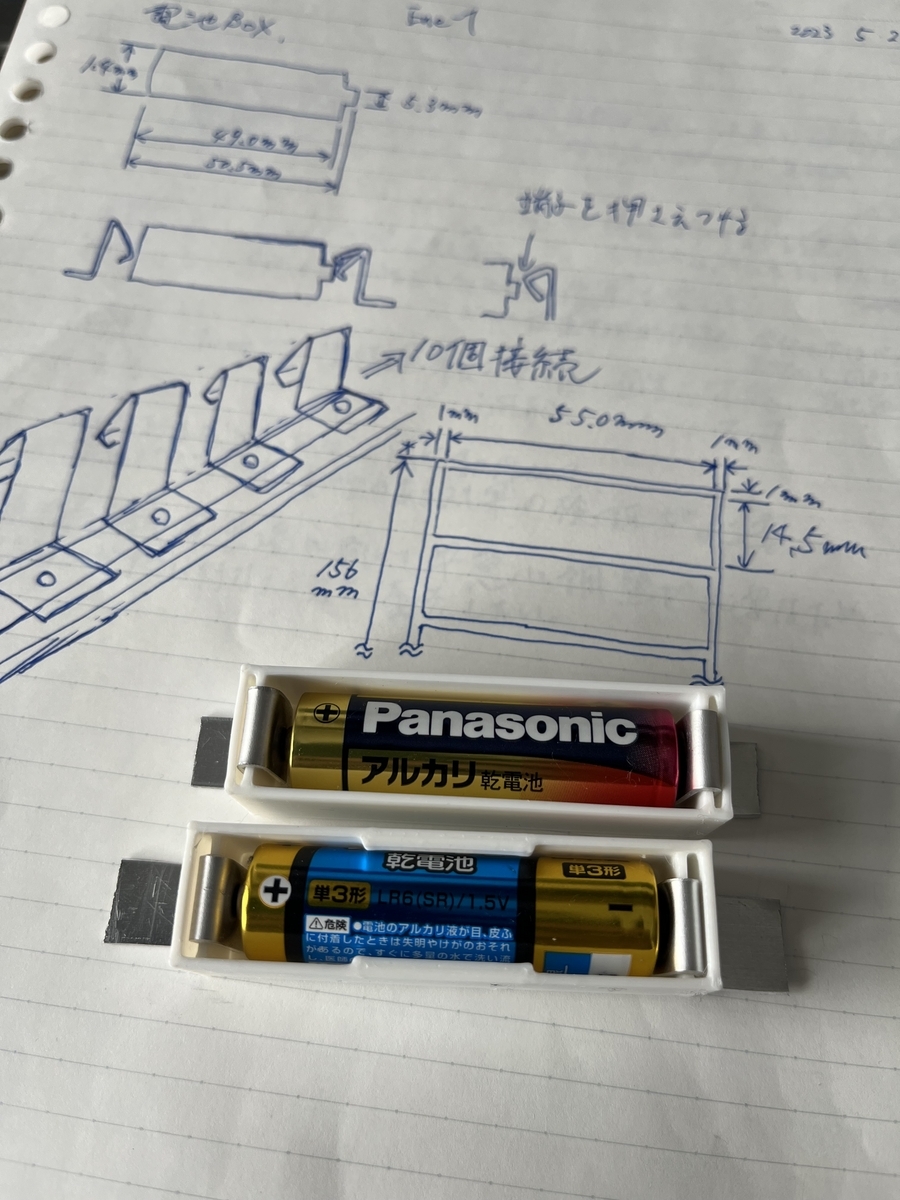

ene-1ではエネループを40本使って走行します。

市販の電池BOXも単三乾電池の規格に合っているので適合するのですが如何せん何十Aもの電流が流れるためそのまま適用しても発熱に耐えられるとは思えません。

従ってこれも自作する必要があるわけですが、いろいろなブログやサイトを見てみるとアルミを曲げて電池を固定して端子は別体で作っていたり、木に固定していたりしています。

私はやはり3Dプリンタを駆使して色々試行錯誤しています。

下記画像のようなユニットにして直列にすることを現在画策中です。

PLAだと耐熱性が悪いため、図面ができたらABSなどでMeviyに発注をかけようと考えています。

端子材はアルミです。

とりあえず前回投稿からの進捗を一気に投稿しました。

実はいま金沢旅行に誘われていまして、特急しらさぎに揺られながら記事を書いています。

つかの間の休息というやつですね。

今年のene-1が7/30ですので本当に間に合うんかい?という感じですが焦って不安要素を残したまま出走し事故を起こす方がリスクなのでゆっくりやっていきます。

読んでいただきありがとうございました。