2023/6/17(記事執筆時からみて先週末)に走行試験をしたのでそのことについて書いていこうと思います。

ーーーーー読み飛ばして大丈夫です。

まず電池ボックスを作成途中でしたが完成にはほど遠く実現性がないことが分かりましたので取りやめることにしました。

ただ、現在は別案がありそちらでどうかという試行錯誤は引き続きやっていこうと思います。

電池ボックスを使う利点としてはエネループに対して不可逆な加工を施す事なく使用できる点にあります。

電池単体を取り出して個別に使用することもできるし入れ替えることもできると言うのも利点です。

欠点としては端子接触部が非常に不安定で走行中の振動にさらされると信頼性が低下してしまいます。

接触不良を起こしやすく、接触不良のデバッグは見ただけでは判断しづらいため潜在的なバグを抱えたまま出走することになってしまうというリスクを背負うことになります。

ene-1などの車両はサスペンションを内蔵していないため路面から直接衝撃を受けます。

何もないような平坦に見える道でも案外凹凸はあるもので、そういう小さいギャップを逐一拾ってしまう構造のためニッケルストリップなどをスポット溶接などで留めてしまうのが1番確実な方法だと思います。

これは通りすがりさんから教えていただいた知見によるものですが以前から私も同様に考えていた方法の一つです。

電子工作系YouTuberのイチケンさんという方がいます。

以前からこの方の動画を視聴しており大変知識が豊富な方でとても勉強になります。

この方がニッケルストリップのスポット溶接を溶接機から自作して溶接品質の改善のためにタイマーリレーの導入などを行ったりして参考になります。

通りすがりさんからも知見があり、溶接端子から加える応力を一定に保つことが品質向上に繋がるとの事です。

これらについては後ほど実際にやってみて記事にしようと思います。

※バッテリー関係についてはこれ以外にもCレートやデルタピーク・温度・時間などを加味した充電回路、放電特性として電流・電圧・電力量・内部抵抗・直並列接続と放電時の発熱等を考慮、コネクタの信頼性や接触抵抗、充電方法、ets...

色々と考えなければならないし記事3個分くらいの情報量になりそうなので後でまとめます。

ーーーーー読み飛ばして大丈夫です。

話が大きく逸れました。

とりあえず上記のような状況でまだ電池の固定方法が決まりきっていないため一時的に電動ドライバーのバッテリーを使用して試し走行することにしました。

この試し走行で確認したい内容としては以下の通りです。

目的

車両が実際に走行した際の弱い部分の炙り出し。

特に3Dプリンター出力部品の走行時に受ける応力に対する強度検証とし、問題ないことを確認する。

確認項目

・前タイヤ軸受け部の走行時強度(直進)

・前タイヤ軸受け部の走行時強度(カーブ)

・操舵系の操舵時に受ける機械的強度(中継リンクのねじれ)

・操舵系の操舵時に受ける機械的強度(バーハンドルの固定強度)

・駆動系の機械的強度、精度(ドライブスプロケのハブ)

・駆動系の機械的強度、精度(ドリブンスプロケのハブ)

・ブレーキの機械的強度(Vブレーキ取り付け部)

・ブレーキの機械的強度(ハンドル)

結論から言うとドライブスプロケットのハブが後に壊れました。

上記写真は走行確認時の様子です。

まずこの日はバッテリーを電動ドライバーの電源に使用しているリチウムイオンの14.4Vを使用しています。

エネループ40本だと全直列で48V〜52Vくらいまで電圧がかかるので条件は全く違います。

ただ、3Dプリンター部品をふんだんに使っている為初めからフルパワーで走るリスクは大きいのでこれで十分です。

電源を入れて慎重に走り出します。

徐々にボリュームを上げていってMAX時で大体14km/hくらいでした。

その上で直進性、カーブ時の部品の強度、回転半径、ブレーキ時のかかり具合、ブレーキ取り付け部品の強度、駆動系の強度などを確認しました。

どれも低速で走行している分には問題なく機能していましたね。

アライメントも問題なさそうでした。

ランク機構の中継器が捻れてうまく動かないかとも思ったんですがなかなか良い感じでした。

ハンドリングも軽いです。

キャスター角は現状0度でとっているので高速走行時にどれほど操舵に影響するのかが今後考慮が必要になります。

駆動系は走り出し時に1番負荷がかかる部分になります。

チェーンの駆動も機械精度がある程度ないと脱落の可能性もある為不安でしたが案外綺麗に動いてくれました。

ドリブン側のスプロケが58丁でとても大きいものなので面の中心が出ていないと偏心してチェーンの張りが一定にならず効率が悪くなってしまいます。

摩耗も早まります。

この辺りもなんとかクリアです。

いやー長い道のりでした。

「とりあえず走る」ただそれだけでもうヘトヘトです。

気力を失いそうになっていました。

なんとかなってよかった。

この時点での課題はやはりバッテリー接続のための方法です。

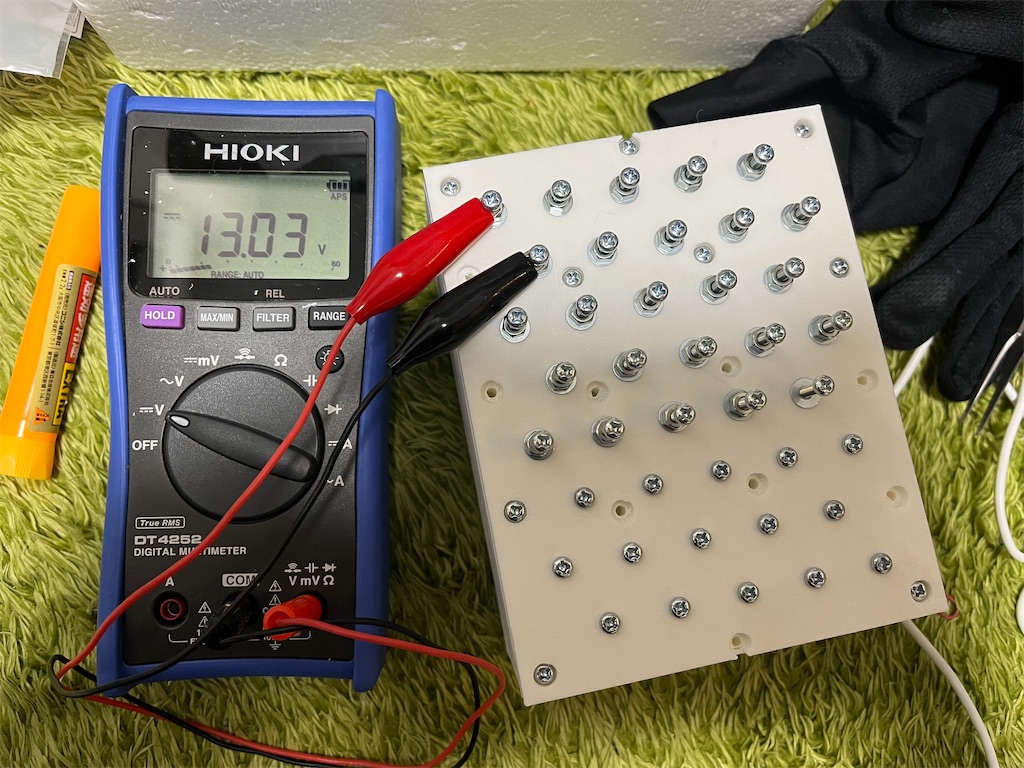

上記写真のように蜂の巣状に電池を入れる為の穴を開けておき、上下からハンバーガーの様に挟み込んで固定及び端子接触させる方法に挑戦しました。

この構造の良いところはバッテリーを半田付けしなくて良いと言うこと。

出来るだけ不可逆な加工をしたくなかったので考えた末の方法でした。

しかし、40本分のネジ締めの圧力が蓋の固定ネジのネジ山を壊してしまってあえなく失敗に終わりました。

M3のネジを通すのに若干小さめにバカ穴を開けておいてネジ自身でネジ山を切って固定する方法を取っていましたがナットを内蔵すればよかったですね。

また、ネジ締め圧力は蓋の強度不足もあり隣のネジ締めによって持ち上げられた分がその隣のネジ締めに影響を及ぼし最初に締めたネジが後からユルユルになっていてまた締め直して…を繰り返すことになり接点を均一に接触させるのは難しい問題がありました。

したがって本案は取り下げられ、ニッケルストリップをはんだ付けする方法に落ち着いています。

※のちに気づきましたが車検時に電池の外観が確認できる必要があるとのことで、この案がうまくいったとしても採用できないことが分かりました。